金属を使わない次世代のリチウムイオン電池「全樹脂電池」が量産化に向け準備を進めている。これまでのリチウムイオン電池と比べて低コストで大容量、発火の危険が少ないという全樹脂電池。開発したスタートアップ企業の挑戦に迫る。

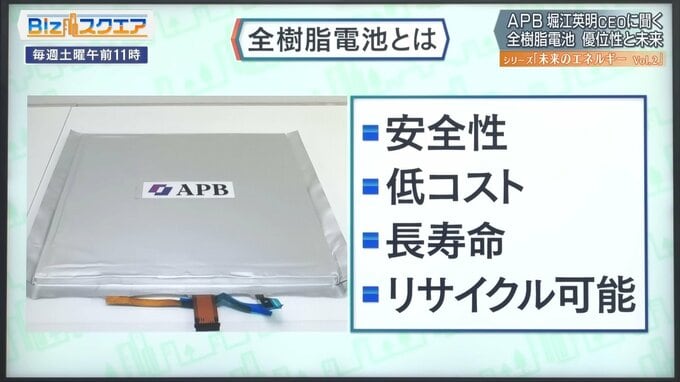

安全性と低コスト両立 柔らかくリサイクルも可能

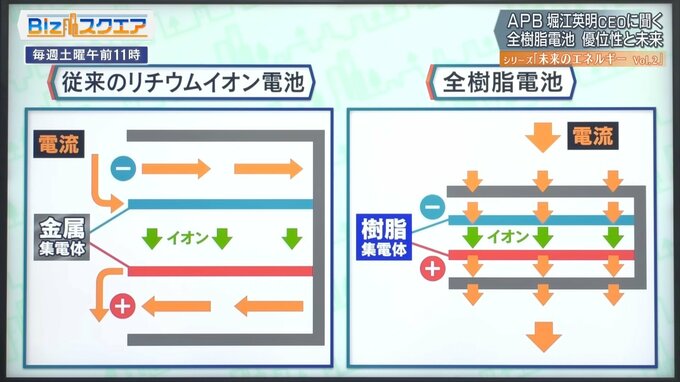

福井県越前市に本社を置く電池メーカー「APB」は次世代型リチウムイオン電池「全樹脂電池」を世界で初めて開発した。全樹脂電池はその名の通り、石油由来の樹脂で作られている。その仕組みは、集電体と呼ばれる樹脂のシートに樹脂でコーティングした活物質を乗せ、電極を形成する。

全樹脂電池は全て樹脂でできているためドリルで穴を開けても、はさみで切断しても、電流が流れることはなく、温度は上昇しない。電池を直列になるように積み重ねるだけで、電圧は2倍になる。火災のリスクをなくし、高いエネルギー密度を実現した。

従来のリチウムイオン電池の製造に必須だった電極の乾燥工程が不要となったため、設備だけでなく時間も削減。低コストでの製造が可能となった。APBでは今、大規模量産化に向けて、高速製造ラインのテストを進めている。2026年には年産5ギガワットアワーの蓄電量に相当する全樹脂電池を製造し、再生可能エネルギーで発電した電力を貯蔵する定置用蓄電池として販売していく計画を立てている。

堀江英明CEOは日産自動車時代の1990年代から電気自動車用の電池の研究を始め、リーフの開発を主導したEVのパイオニアだ。

――自身で電池の会社を起こそうと思った理由は?

APB 堀江英明CEO:

1990年から世界で最初のリチウムイオン電池の研究開発をしたのだと思っています。いかに世界中の人々にエネルギーを届けるか、その点で電気をためるということが非常に大事だということです。人類は今まで数十万年、天からくる水を溜めて生きてきたと思いますが、21世紀以降は電気をためる器を作る。

全樹脂電池の特徴は「火災リスクが低いという安全性」、「シンプルな装置で製造できる低コスト」、「寿命の長期化」、「リサイクル可能」などがある。

APB 堀江英明CEO:

まだ小型の電池ですが、試作しているのは厚みが1ミリぐらいです。パンにジャムを塗るように電極を作っていく。厚くすることもできるので自由自在です。バイポーラ構造と言いますが、これはそのまま重ねるだけなので体積エネルギー密度が非常に高いのです。

従来のリチウムイオン電池は、電極は金属で電解液の間をリチウムイオンが行ったり来たりする。全樹脂電池は、電極も電解質も樹脂でできている。

――樹脂というのはプラスチックと同じ高分子化合物だが、電気が行き来できるものなのか?

APB 堀江英明CEO:

(ノーベル化学賞受賞の)白川(英樹)先生の導電性ポリマーもありますが、これは基本的には導電性の材料を混ぜ込みながら作って電気を流せるようにするので、抵抗値を変えることができる。

――樹脂で電池を作ろうという発想は今まで人類にはなかったのか?

APB 堀江英明CEO:

私が最初だったと考えています。

――開発で一番難しかったのは樹脂の中に何を埋め込むかという配合のところか?

APB 堀江英明CEO:

そこも非常に大事なポイントです。そもそもそういう材料がないので、1から作らないといけないということになります。半固体、言ってみれば活物質がたくさん入っていればエネルギー量が多いということなのですが、この周りもポリマーがしっかりついていて、食パンにジャムを塗るように一発で電極ができる。つまりプリントを刷るようにできるというのがポイントになっていて、これもなかなか難しかったというか、そういう技術がなかった。

今の電池は、金属の集電体の上に活物質を乗せるのですが、ノリでガチガチに固めます。固めないと電池にならないと皆さん思っておられたのを、ポリマーをつけて一発で塗る。やわらかい形で作れます。リサイクルを考えたときに、ポリマーなので外せばそのまままた使える。