いわゆる町工場のイメージを一新する金属加工会社が京都にある。NASAやディズニーも顧客に名を連ねるというスーパー町工場の強さはどこにあるのだろうか。

職人技をデータ化し共有し、8割が1~2個の多品種単品生産

世界遺産の平等院や抹茶で知られる京都府宇治市に、町工場には見えないピンクの壁とモダンな外観のHILLTOP本社がある。作っている製品は試作用や受注生産品の部品で、8割が制作数1個か2個の多品種単品生産だ。本社1階に並ぶ金属加工機は、材料のアルミブロックをあらゆる方向から切って削って穴を開け、複雑な形状も人手を介さず製品に仕上げる。

社員が退社すると自動運転に切り替わり、夜間休日も製品を作り出している。2019年、経済誌フォーブスジャパンは規模ではなく「生み出す価値の大きさで知られざる企業を探す」という特集でHILLTOPを取り上げ、「スモールジャイアンツ(小さな巨人)」と認定した。取引先は約3000社。米国法人の顧客にはウォルトディズニーやNASA、ウーバー・テクノロジーといったトップ企業も名を連ねる。

なぜ顧客は試作のパートナーにHILLTOPを選ぶのだろうか。受注の大半は1点もの。加工機はほぼ毎回作るものが異なるので、機械を動かすプログラムもその都度作成する。

プログラマー部隊がいるのが製造部だ。プログラムの出来は品質に直結するので、通常は2、3年程度の経験が必要とされる。

京都市内の大学から依頼を受けたフォーミュラーカーの部品「アップライト」は、車軸と車輪のハブをつなぐもので強さと軽さ、高い精度が求められる。入社4年目のプログラマー、沼田美和氏に話を聞いた。

HILLTOP 製造部プログラマー 沼田美和氏:

どの刃物を使うか刃物の種類を選びます。刃物を選んで、削る場所を選ぶ。この2ステップですぐにきれいな加工の刃物の動きを出すことができます。

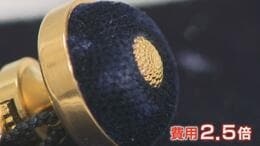

操作が簡単になったおかげで作業時間は通常の半分ほどに短縮された。スピードアップの理由はトップシークレットだ。刃物の選び方、削る際の回転数、切り込みの深さなど職人の経験値をデータベース化して共有している。

HILLTOP 沼田美和氏:

機械の中に300本ついている刃物1本1本にどういった加工条件が適切かというのがデータベースでまとめられているので、全く加工を知らない未経験の人間でも3か月の研修期間があれば、加工のプログラムが組めるようになりました。